Слесарный практикум. Практические задания по слесарной практике.docx - Из опыта работы мастера производственного обучения. Старичков В.С. «Практикум по слесарным работам»

Тема 1. Введение 1. ВВЕДЕНИЕ. РОЛЬ И ЗАДАЧИ ПРАКТИКУМА ПО СЛЕСАРНОЙ ОБРАБОТКЕ МЕТАЛЛОВ В СПЕЦИАЛЬНОЙ И МЕТОДИЧЕСКОЙ ПОДГОТОВКЕ БУДУЩИХ УЧИТЕЛЕЙ ТЕХНОЛОГИИ. ДЕМОНСТРАЦИЯ ИЗДЕЛИЙ, ИЗГОТАВЛИВАЕМЫХ СТУДЕНТАМИ ВО ВРЕМЯ ЗАНЯТИЙ В СЛЕСАРНОЙ МАСТЕРСКОЙ 2.ОЗНАКОМЛЕНИЕ С ОБОРУДОВАНИЕМ УЧЕБНОЙ МАСТЕРСКОЙ. ОРГАНИЗАЦИЯ РАБОЧЕГО МЕСТА СЛЕСАРЯ В УЧЕБНОЙ МАСТЕРСКОЙ, ЕГО ТЕХНИЧЕСКОЕ ОСНАЩЕНИЕ И ПРАВИЛА СОДЕРЖАНИЯ. 3. ПРАВИЛА ВНУТРЕННЕГО РАСПОРЯДКА ВО ВРЕМЯ РАБОТЫ В СЛЕСАРНОЙ МАСТЕРСКОЙ. ОСНОВНЫЕ ПРАВИЛА ПО ТЕХНИКЕ БЕЗОПАСНОСТИ И ПРОИЗВОДСТВЕННОЙ САНИТАРИИ. Учебные вопросы:

3 ЛИТЕРАТУРА ПО ДИСЦИПЛИНЕ: Основная 1. Покровский Б. С. Слесарное дело: Учебник для нач. проф.образования/ Б. С. Покровский, В. А. Скакун. - 2-е изд., стер. - М.: Издательский центр «Академия», с. 2. Домашний слесарь / Сост. А.П. Алексеев. М.: ЗАО Центрполиграф, с. 3. Макиенко Н.И. Общий курс слесарного дела: Учеб. для ПТУ. 3-е изд., испр. М.: Высш. шк., с: ил. 4. Макиенко Н. И. Практические работы по слесарному делу: Учеб. пособие для сред, проф.- техн. училищ. М.: Высш. школа, с, ил. (Профтехобразование. Обработка резанием).

4 ЛИТЕРАТУРА ПО ДИСЦИПЛИНЕ продолжение: дополнительная литература 1.Антонов Л.П. и др. Практикум в учебных мастерских. Учеб. пособие для студентов пед. институтов по специальности «Общетехнические дисциплины и труд». М., «Просвещение», Муравьев Е. М. Слесарное дело: Учеб. пособие для учащихся 811 кл. сред. шк. 2-е изд., дораб. и доп. М.: Просвещение, с: ил. 3. Покровский Б. С. Основы слесарного дела: раб. тетрадь: учеб. пособие для нач. проф.образования/ Б. С. Покровский. - М.: Изда тельский центр «Академия», с 4. Макиенко Н. И. Слесарное дело с основами материаловедения. Учебник для подготовки рабочих на производстве. Изд. 5-е, переработ. М., «Высш. школа», с. с илл. 5. Старичков В. С. Практикум по слесарным работам. Учеб. пособие для подготовки рабочих на производстве. 3-е изд., перераб. и доп. М.: Машиностроение, 1983, 220 с, ил. 6. Крупицкий Э. И. Слесарное дело. Изд. 4-е, перераб. Минск, «Высш. школа», с. с ил. 7. Л. Селл. Слесарное дело в вопросах и ответах /Пер. с 7-го польск. изд. М. Е. Лазутиной. Под ред. Г. Э- Таурита.К-: Технжа, с.(Б-ка рабочего).

1. ВВЕДЕНИЕ. РОЛЬ И ЗАДАЧИ ПРАКТИКУМА ПО СЛЕСАРНОЙ ОБРАБОТКЕ МЕТАЛЛОВ В СПЕЦИАЛЬНОЙ И МЕТОДИЧЕСКОЙ ПОДГОТОВКЕ БУДУЩИХ УЧИТЕЛЕЙ ТЕХНОЛОГИИ. ДЕМОНСТРАЦИЯ ИЗДЕЛИЙ, ИЗГОТАВЛИВАЕМЫХ СТУДЕНТАМИ ВО ВРЕМЯ ЗАНЯТИЙ В СЛЕСАРНОЙ МАСТЕРСКОЙ Основная цель практикума в учебных мастерских вооружить студентов знаниями, умениями и навыками, необходимыми будущему специалисту для успешного осуществления в школе органического сочетания трудового воспитания и политехнического обучения, а при необходимости и начальной профессиональной подготовки.

Задачи практикума в учебных мастерских: а) обучение студентов наиболее эффективному использованию современных орудий труда, измерительной и разметочной техники при ручной, частично механизированной и машинной обработке конструкционных материалов (такое обучение включает совершенствование навыков и умений, приобретенных в средней школе, освоение новых, более сложных умений, связанных с применением систем допусков и посадок, классов шероховатости, а также более сложной измерительной техники, овладение управлением токарными, фрезерными, сверлильными, строгальными, шлифовальными металлорежущими станками; рейсмусовыми, фуговальными, токарными и распиловочными станками по дереву, а также освоение всех действий, связанных с заточкой режущих инструментов вручную и на заточных станках);

Продолжение 1 вопроса б) обучение студентов выбору наиболее технически и экономически целесообразных способов изготовления деталей и изделий в целом, нахождению наиболее эффективных технических решений частных технологических задач (например, выбор способов механизации обработки деталей, подбор приспособлений и инструмента, типа заготовок, вариантов технологических процессов), т. е. дальнейшее формирование у студентов творческого отношения к труду; в) ознакомление студентов с основами научной организации труда при обработке конструкционных материалов;

Продолжение 1 вопроса г) иллюстрация методов обучения основным операциям ручного и механизированного труда при обработке конструкционных материалов, а также сборке узлов и изделий; подготовка к изучению методики трудового обучения в школе, изучению дидактики политехнического образования и, наконец, подготовка к руководству техническим творчеством школьников.

Особенность этих задач их четкая профессиональная направленность. Будущий учитель должен не только сам хорошо владеть средствами обработки конструкционных материалов, не только умело описывать их устройство и действие, но и показать, как простейшие ручные инструменты, совершенствуясь, перерастают в рабочие органы формообразующих машин, каков механизм их действия и каковы связи обработочных операций с физикой и другими основами наук.

Практикум в учебных мастерских строится в соответствии с программой как единый, но комплексный модуль, опирающаяся на теоретическую и общетехническую подготовку студентов, получаемую ими на протяжении первых трех лет обучения. При этом обеспечивается научная, логическая и методическая связь с черчением, технологией конструкционных материалов, сопротивлением материалов, физикой, дисциплинами педагогического цикла, а также с программами трудового обучения в общеобразовательной школе. Все эти работы должны заканчиваться созданием нужной производственному окружению, институту или школе, хорошо и красиво оформленной современной вещи (например, прибора, инструмента, их деталей).

Продолжение 1 вопроса Обучение различным приемам обработки конструкционных материалов, выработка умений и привитие навыков предусмотрены на примерах изготовления следующих изделий: а) приборов, отдельных узлов к ним и наглядных пособий, облегчающих изучение основ наук, ведение исследований в институте и преподавание в школе; б) инструмента и приспособлений для пополнения инструментального хозяйства учебных мастерских института и передачи школам в качестве образцов; в) оборудования для спортивных лагерей и баз отдыха студентов и старшеклассников; г) моделей, с изготовлением которых придется встречаться будущему руководителю кружков технического творчества и учащихся старших классов; д) деталей и узлов, заказываемых промышленными и сельскохозяйственными предприятиями производственного окружения педагогического института.

Продолжение 1 вопроса В процессе выполнения заданий, будущие учителя обязаны научиться подчинять свои действия в мастерских определенным организационным требованиям и требованиям охраны труда, выработать навыки высокой культуры работы у станка и верстака, умение трудиться целенаправленно, инициативно и производительно. В ходе занятий в учебных мастерских студент должен научиться работать строго по чертежу или технологической карте, соблюдая необходимые точность, качество обработки и применяя всю имеющуюся и нужную измерительную технику. Это не исключает творческого подхода, прививаемого студентам на протяжении всех лет обучения, необходимого в тех случаях, когда в документации приведены неполные данные или они дискуссионны или, наконец, само задание требует творческого решения. Практикум в учебных мастерских завершается зачетом и присвоением одного-двух квалификационных разрядов (по обработке металлов резанием, слесарному или столярному делу).

Продолжение 1 вопроса 1. Цель и задачи дисциплины: Целью дисциплины является формирование у студентов знаний, умений и навыков обучения приемам работы с ручными инструментами, станками и технологическим оборудованием на базе школьных мастерских. Задачи дисциплины: – изучение технологической и производственной культуры при выполнении слесарных работ в школьных мастерских; – изучение сущности основных видов слесарных работ, применяемого инструмента, правил его выбора и применения, последовательности слесарных операций, приемов их выполнения и механизации работ, правил техники безопасности при слесарных работах, требований к качеству обработки деталей, видов износа инструмента, типичных дефектов, причин их появления и способов предупреждения;

Продолжение 1 вопроса – формирование умений и навыков: выбирать режимы обработки с учетом характеристик металлов и сплавов, соблюдать технологическую последовательность при выполнении слесарных работ: разметки, рубки, правки, гибки, резки и опиливании металла, шабрении, сверлении, зенковании, зенкеровании и развертывании отверстий, нарезании резьбы, клепки, пайки, лужении и склеивании; – подготовка студентов к использованию знаний и умений слесарной обработки металлов в профессиональной педагогической деятельности.

Продолжение 1 вопроса В результате изучения дисциплины студент должен: Знать: образовательные программы и учебники по слесарной по обработке металлов; педагогические технологии необходимые для организации учебно-воспитательного процесса в образовательном учреждении, внеурочной и внеклассной работы; требования к оснащению и оборудованию учебных кабинетов; предметное содержание в объеме, необходимом для преподавания в основной, старшей, в том числе и профильной школе; основные виды ручных инструментов, станков и технологического оборудования, применяемого в учебном процессе;

Продолжение 1 вопроса Уметь: применять основные виды ручных инструментов, станков и технологического оборудования; выполнять основные виды работ по обслуживанию учебного оборудования школьных мастерских; проводить практическую работу со школьниками в области слесарной обработки металлов; Владеть: базовыми понятиями и приемами по разделам дисциплины «Практикум слесарный».

Продолжение 1 вопроса Роль и место слесарных работ в промышленном производстве Профессия «слесарь» на современном машиностроительном предприятии является одной из наиболее распространенных. Каждая из групп слесарей характеризуется специфическими для их работы знаниями и профессиональными умениями. Однако основной базой для каждого слесаря является владение общеслесарными операциями, представляющими собой «каркас», «кирпичики» слесарного мастерства. К ним относятся разметка, рубка, правка, гибка, резка, опиливание, сверление, зенкерование и развертывание отверстий, нарезание резьбы, шабрение, притирка и доводка, клепка и паяние. Эти операции выполняются ручными и механизированными инструментами, которыми должен уметь пользоваться каждый слесарь.

2. ОЗНАКОМЛЕНИЕ С ОБОРУДОВАНИЕМ УЧЕБНОЙ МАСТЕРСКОЙ. ОРГАНИЗАЦИЯ РАБОЧЕГО МЕСТА СЛЕСАРЯ В УЧЕБНОЙ МАСТЕРСКОЙ, ЕГО ТЕХНИЧЕСКОЕ ОСНАЩЕНИЕ И ПРАВИЛА СОДЕРЖАНИЯ Организация рабочего места слесаря в учебной мастерской Под рациональной организацией рабочего места понимают создание условий для достижения высокой производительности труда и отличного качества продукции при наименьшей затрате сил и средств, а также гарантированной безопасности труда. Рациональное, с учетом требований НОТ, размещение инструмента, приспособлений, а также необходимого оборудования требует деления их на предметы постоянного и временного пользования и закрепления за инструментом и приспособлениями мест хранения.

Продолжение 2 вопроса Инструмент, заготовку и документацию для данной работы следует располагать на верстаке на расстоянии вытянутой руки. Каждому предмету строго определенное место. Размещение инструмента должно обеспечить минимум поворотов работающего. Рабочее место должно быть обеспечено хорошим освещением. Хранить инструмент следует в выдвижных ящиках верстака в таком порядке, чтобы режущий инструмент напильники, метчики, сверла и т. п. не портился, а измерительный инструмент угольники, штангенциркули, микрометры и др. не портился от забоин, царапин и ударов. После окончания работы, использованные инструменты и приспособления очищают от грязи и масла и протирают.

Продолжение 2 вопроса Техническое оснащение рабочего места слесаря В отличие от рабочего места заводского слесаря, которым называют участок цеха с находящимся на нем оборудованием, предназначенным для выполнения только определенных операций, у студента-практиканта это участок учебных мастерских с верстаком, установленными на нем тисками, поверочной и разметочной плитами, шкафчиком или доской, на которой укрепляют наиболее употребительный инструмент. Основным оборудованием рабочего места слесаря является, как правило, одноместный верстак с установленными на нем тисками (рис. 1.1). Слесарный верстак должен быть прочным и устойчивым, его высота должна соответствовать росту работника.

Продолжение 2 вопроса Рис Одноместный слесарный верстак: а - общий вид: 1- винт подъема и опускания регулируемых тисков; 2 - ящик для инструмента; 3 - тиски плоскопараллельные; 4 - инструментальная полка; 5 - защитный экран; б - планшет для инструмента; 7 - бортик из стального уголка; 8 - рукоятка привода вертикального перемещения тисков; б - расположение слесарных инструментов на верстаке

Наибольшее распространение при выполнении слесарных работ получили слесарные тиски следующих типов: стуловые, параллельные (поворотные и неповоротные) и быстродействующие пневматические тиски. Стуловые тиски (рис. 1.2) предназначены для выполнения тяжелых работ, связанных с большими ударными нагрузками, например, рубка, гибка, клепка. Рис Стуловые тиски: 1 - верстак; 2 - планка крепления; 3 - неподвижная губка; 4 -подвижная губка; 5 - зажимной винт; б - рукоятка; 7 - плоская пружина; 8 – стержень

Продолжение 2 вопроса Рис Параллельные поворотные слесарные тиски: 1 - плита основания; 2 - поворотная часть; 3 - неподвижная губка; 4 - подвижная губка; 5 - гайка ходового винта; 6 - направляющая призма; 7 - ходовой винт; 8 - Т-образный круговой паз; 9 - ось; 10 - болт; 11 - рукоятка; 12 - гайка

Продолжение 2 вопроса Организация рабочего места К размещению инструментов, заготовок и материалов на рабочем месте предъявляются определенные требования: на рабочем месте должны находиться только те инструменты, материалы и заготовки, которые необходимы для выполнения данной работы; инструменты и материалы, которые рабочий использует часто, должны располагаться ближе к нему; инструменты и материалы, используемые реже, должны располагаться в зонах, обозначенных дугами радиусом приблизительно 500 мм; инструменты и материалы, используемые крайне редко, должны располагаться в дальних зонах Их досягаемость обеспечивается только при наклонах корпуса работника.

Продолжение 2 вопроса Рис Расположение удобных и неудобных зон на рабочем месте (все размеры указаны в миллиметрах): а, б -на верстаке: 1, А - удобные; 2, Б- менее удобные; 3, В -неудобные; в - удобные и неудобные зоны досягаемости по высоте

Правила содержания рабочего места До начала работы необходимо: проверить исправность верстака, тисков, приспособлений, индивидуального освещения и механизмов, используемых в работе; ознакомиться с инструкцией или технологической картой, чертежом и техническими требованиями к предстоящей работе; отрегулировать высоту тисков по своему росту; проверить наличие и состояние инструментов, материалов и заготовок, используемых в работе; расположить на верстаке инструменты, заготовки, материалы и приспособления, необходимые для работы.

Правила содержания рабочего места До начала работы необходимо: проверить исправность верстака, тисков, приспособлений, индивидуального освещения и механизмов, используемых в работе; ознакомиться с инструкцией или технологической картой, чертежом и техническими требованиями к предстоящей работе; отрегулировать высоту тисков по своему росту; проверить наличие и состояние инструментов, материалов и заготовок, используемых в работе; расположить на верстаке инструменты, заготовки, материалы и приспособления, необходимые для работы.

Во время работы необходимо: иметь на верстаке только те инструменты и приспособления, которые используются в настоящий момент (все остальное должно находиться в ящиках верстака); возвращать использованный инструмент на исходное место; постоянно поддерживать чистоту и порядок на рабочем месте. По окончании работы необходимо: очистить инструмент от стружки, протереть, уложить в футляры и убрать в ящики верстака; очистить от стружки и грязи столешницу верстака и тиски; убрать с верстака неиспользованные материалы и заготовки, а также обработанные детали; выключить индивидуальное освещение.

Во время работы необходимо: иметь на верстаке только те инструменты и приспособления, которые используются в настоящий момент (все остальное должно находиться в ящиках верстака); возвращать использованный инструмент на исходное место; постоянно поддерживать чистоту и порядок на рабочем месте. По окончании работы необходимо: очистить инструмент от стружки, протереть, уложить в футляры и убрать в ящики верстака; очистить от стружки и грязи столешницу верстака и тиски; убрать с верстака неиспользованные материалы и заготовки, а также обработанные детали; выключить индивидуальное освещение.

3. ПРАВИЛА ВНУТРЕННЕГО РАСПОРЯДКА ВО ВРЕМЯ РАБОТЫ В СЛЕСАРНОЙ МАСТЕРСКОЙ. ОСНОВНЫЕ ПРАВИЛА ПО ТЕХНИКЕ БЕЗОПАСНОСТИ И ПРОИЗВОДСТВЕННОЙ САНИТАРИИ Общие сведения о безопасности труда при выполнении слесарных работ работать только исправным и заточенным инструментом; при работе на заточных станках обязательно пользоваться защитными очками или защитным экраном с блокировкой. Не допускать биения заточных кругов. Следить за исправностью вытяжных устройств; рубку в тисках производить только при наличии на верстаке защитной сетки или экрана; работать в головном уборе и спецодежде; тяжелые детали поднимать только вдвоем. Не класть тяжелые детали на край верстака; не сдувать опилки, не смахивать стружку рукой, а использовать для этого щетку-сметку;

Продолжение 3 вопроса перед началом работы на станках и механизированным инструментом проверять их на холостом ходу и только после этого закреплять инструмент; работать только при хорошем освещении; при работе электрифицированными инструментами от сети напряжением свыше 36 В обязательно использовать резиновые перчатки и резиновый коврик; работать на станках только при наличии исправных ограждений движущихся частей; после работы с применением масел, смазывающе- охлаждающих жидкостей, кислот, щелочей, соды, флюсов, клеев и т. п. обязательно мыть руки горячей водой с мылом;

Продолжение 3 вопроса при получении мелких травм обязательно обрабатывать ранку йодом и накладывать бинт; работы с применением кислот, щелочей, флюсов и т. п., а также работы, связанные с выделением пыли, дыма, газов, необходимо выполнять в хорошо проветриваемом помещении или под вытяжным колпаком; не выходить на сквозняк в разгоряченном после работы состоянии; соблюдать при выполнении работы все правила безопасности труда, указанные в инструкциях и технологических картах.

Продолжение 3 вопроса Промышленная санитария предусматривает создание на производстве условий, обеспечивающих необходимую температуру в производственных помещениях, хорошую вентиляцию, достаточную освещенность рабочих мест, отсутствие сквозняков, наличие вспомогательных и бытовых помещений. Основы промышленной санитарии Для сохранения здоровья и предупреждения заболеваний необходимо: делать краткие перерывы во время работы, позволяющие снять усталость (кроме того, следует иметь в виду, что после работы стоя отдыхать надо сидя, и наоборот); отводить на сон не менее 8 ч в сутки; в процессе работы время от времени менять рабочую позу; после окончания рабочего дня мыть в душе с мылом все тело.

ФPAГMEHT УЧЕБНИКА (...) Во время занятий по производственному обучению на предприятиях инструктор должен проводить подробный инструктаж, следить за соблюдением.требований безопасности труда и добиваться усвоения этих правил и инструкций каждым обучающимся. Инструктор обязан обеспечить учебные занятия предупредительными плакатами о требованиях безопасности труда, вывесив их на видных местах; в необходимых случаях следует снабдить обучающихся в зависимости от выполняемых ими учебно-производственных заданий письменными инструкциями по требованиям безопасности труда, промышленной санитарии и пожарной безопасности.К организации рабочего места слесаря предъявляют определенные требования.

1. Верстак должен быть прочным и устойчивым. Столешница. (крышка) верстака должна быть ровной и покрыта по всей плоскости листовой сталью, текстолитом или линолеумом, а кромки закрыты угловой сталью или деревянными рейками. На каждом верстаке обязательно устанавливают сменный (убирающийся) сетчатый экран для защиты работающего рядом от осколков, отлетающих во время рубки.

2. Параллельные тиски поворотного типа должны быть прочно И надежно укреплены на верстаке. В сжатом положении губки расположены параллельно и находятся на одном уровне. Накладные губки прочно закреплены, хорошо закалены и имеют четкую насечку для надежного закрепления детали.

Зажимать деталь в тисках следует только усилием рук, а не весом тела. Зажима» или освобождая детали из тисков, рычаг необходимо опускать плавно, не бросая его, чтобы не ушибить руку или ногу. Содержать тиски надо в чистоте и исправности, а трущиеся части регулярно смазывать соответствующим смазочным материалом.

3. Подставку под ноги следует применять в тех случаях, когда высота тисков не соответствует росту обучающегося. Высота верстака с тисдами считается нормальной, если у стоящего прямо обучающегося рука, согнутая в локтевом суставе под углом 90°, находится иа уровне губок тисков при вертикальном положении ее плечевой части. Выбранные подставки должны плотно лежать на полу. Неправильное положение корпуса обучающегося вызывает быструю утомляемость, затрудняет правильное выполнение приемов работы и получение требуемой точности.

4. -Одним из элементов культуры на рабочем месте является правильно подогнанная, аккуратная н чистая спецодежда. Халат или

комбинезон должны быть выбраны по размеру и росту работающего и не должны стеснять движений.

Во время работы спецодежда всегда должна быть застегнута на все пуговицы, а рукава должны иметь застегивающиеся манжеты, плотно охватывающие запястье; на голову обязательно следует надеть головной убор (берет или косынку), под который необходимо тщательно убрать волосы.

На одежде и головном уборе не должно быть висящих концов (галстук, тесемки, концы косынки), которые могут быть захвачены вращающимися частями станков, машин или механизмов и привести к несчастному случаю.

5. Местное освещение на рабочем месте должно иметь исправную передвижную арматуру с защитным плафоном для направления света на обрабатываемую деталь и плоскость верстака. Напряжение в электросети при местном освещении не должно превышать 36 В.

6. На рабочем месте должны находиться только те инструменты и приспособления, которые необходимы для выполнения учебнопроизводственного задания. Каждый инструмент, приспособления и материалы должны иметь свое определенное место.

Инструменты, приспособления и материалы должны быть расположены на верстаке с таким расчетом, чтобы все, что берут правой рукой, находилось справа от работающего, левой рукой слева. Чаще других используемые инструменты и заготовки необходимо располагать ближе к работающему (рис. 1). Определенный порядок должен поддерживаться и в ящике, где каждому инструменту должно быть отведено постоянное место.

Измерительные и поверочные инструменты размещают отдельно от рабочего инструмента на специальной полочке или планшетке. Чертежи и карты для учебных заданий следует располагать на планшете-подставке, установленной на верстаке, на расстоянии, достаточном для их чтения.

РАЗМЕТКА ПЛОСКИХ ПОВЕРХНОСТЕЙ

Требования безопасности труда Приступая к обучению разметке плоских поверхностей, инструктор обязан внимательно осмотреть весь инструмент и приспособления. Запрещается работать неисправным и неправильно заточенным инструментом.

Инструменты, находящиеся в работе, должны соответствовать следующим требованиям.

Молотки должны быть прочно насажены на рукоятки и расклинены в отверстии стальными клиньями. Рукоятка молотка должна

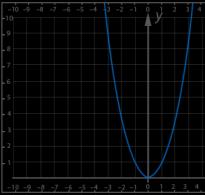

Рис. I. Схема, поясняющая принцип расположения инструментов, заготовок, документации на рабочем месте

йметь овальное сечение с равномерным утолщением к концу. Поверхность рукоятки должна быть чистой и гладкой, без сучков, трещин и отколов. Длина рукоятки для разметочных молотков массой 200 г должна быть 250 - 300 мм. Рабочие поверхности молотка должны иметь гладкую, ровную поверхность, без трещин и отколов.

Ударная часть кернеров не должна быть сбита или скошена от ударов. Поверхность ударной части должна быть гладкой и слегка выпуклой. Длина кернера должна быть не менее 70 мм, чтобы ударная часть взятого в руку инструмента находилась на 20 мм выше йальцев.

Рабочая часть кернера должна представлять собой заточенное на конус острие с углом при вершине 60°, а для наметки центров отверстий, подлежащих сверлению, с углом при вершине 45°. Нельзя применять притупленный кернер, так как при ударе по нему молотком острие соскальзывает с разметочной плоскости и может послужить причиной травмы рук. Удары следует наносить по ударной части вдоль оси кернера при его перпендикулярном расположении к плоскости заготовки.

Для предупреждения травм рук необходимо осторожно обращаться с заостренными концами циркуля, чертилки и кернера, эти инструменты класть в карманы одежды запрещается.

Рассмотрим требования безопасности труда при работе на заточных станках.

Общие требования.

1. Работать только на станке, к которому вы допущены, выполняя работу, которая вам поручена.

2. Запрещается работать на станке в рукавицах или перчатках, а также с забинтованными пальцами.

3. При перерыве в подаче электроэнергии немедленно выключить электрооборудование станка.

4. Каждый рабочий обязан:

а) строго выполнять все требования безопасности труда;

б) содержать в чистоте рабочее место в течение всего рабочего дня;

в) не мыть руки в масле, эмульсии и керосине;

г) не принимать пищу у станка.

Перед началом работы.

5. Перед каждым включением станка убедиться, что пуск станка никому не угрожает опасностью.

6. Привести в порядок свою спецодежду.

7. Проверить прочность закрепления ограждения.» работать без ограждений шлифовального круга и ременной передачи запрещено.

8. Проверить надежность и правильность закрепления подручника (зазор между подручником и шлифовальным кругами должен быть не более 3 мм), проверить состояние этих кругов наружным осмотром с целью определения заметных трещин и выбоин.

Пользоваться кругами, имеющими трещины и выбоины, запрещается.

9. Проверить исправную работу станка на холостом ходу в течение 3 - 5 мин, находясь в стороне от опасной зоны возможного разрыва шлифовального круга, и убедиться в отсутствии сверх предельного радиального или осевого биения круга.

10. При обнаружении неисправности станка или возможной опасности немедленно сообщить инструктору или мастеру.

Во время работы.

11. При затачивании инструмента необходимо подавать инструмент на круг плавно, без рывков и сильного нажима. Следует стоять в стороне от плоскости вращения шлифовального круга.

12. При работе рабочий обязательно должен пользоваться защитными очками или экранами.

13. Затачивание и доводку инструмента шлифовальными кругами производить только с охлаждением. Старичков Владимир Семенович

Данное учебное пособие, в отличие от других учебников и пособий по слесарному делу, содержит подробное описание конкретных рабочих приемов и способов практического выполнения основных слесарных операций и видов работ в определенной технологической последовательности.Учебное пособие предназначено инструкторам производственного обучения для оказания помощи по проведению практических занятий при подготовке слесарей различных специальностей: слесарей механосборочных работ, слесарей по контрольно-измерительным приборам и автоматике, слесарей-ремонтников, слесарей по ремонту автомобилей и рабочих других специальностей.Учебное пособие охватывает материал основных работ общеслесарного курса и соответствует темам учебной программы.

The file will be sent to selected email address. It may takes up to 1-5 minutes before you received it.

The file will be sent to your Kindle account. It may takes up to 1-5 minutes before you received it.

Please note you"ve to add our email [email protected]

to approved e-mail addresses.

Read more .

You can write a book review and share your experiences. Other readers will always be interested in your opinion of the books you"ve read. Whether you"ve loved the book or not, if you give your honest and detailed thoughts then people will find new books that are right for them.